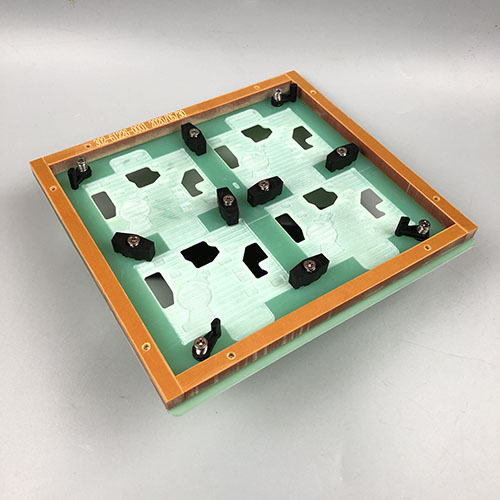

在电子制造业高速发展的今天,波峰焊技术已成为PCBA加工的核心工艺,而作为其关键辅助工具的波峰焊治具,更是直接影响生产效率和产品质量的。其中,采用FR4玻纤材料制作的焊锡车贴片专用波峰焊治具,凭借其耐高温性、尺寸稳定性和防静电性能,正成为电子制造企业提升竞争力的秘密武器。

一、FR4玻纤治具的六大核心优势

军工级耐温性能

持续工作温度达280℃,短时耐受360℃高温,确保在10-20秒的焊接窗口内保持零变形,为精密贴片元件提供稳定的焊接环境。其玻纤材质的热膨胀系数与PCB板高度匹配,有效避免热应力导致的焊点开裂。微米级定位精度

±0.05mm的加工公差配合模块化设计,可实现多片PCB同时焊接的精准定位。弹片与压块结构设计能有效抑制电路板翘曲,将良品率提升至99.5%以上。全场景防护体系

黄绿色防静电材质可消除ESD风险,特殊开孔设计既能防止焊锡飞溅造成短路,又能通过导热通道分散局部高温,保护BGA等热敏感元件。超长使用寿命

承诺保用1万次后仍保持1mm以上厚度,30cm长治具使用10万次变形量仅0.0003cm,远低于行业标准,单次成本降低60%。智能生产适配性

标准化接口兼容主流自动化设备,换型时间缩短至3分钟内,支持混线生产,使企业能快速响应小批量、多品种订单需求。环保合规保障

符合RoHS标准的无铅焊接工艺要求,耐腐蚀性确保在锡银铜合金等环保焊料中长期稳定使用。

二、为电子制造创造三重价值

质量维度:通过消除虚焊、连焊等缺陷,产品MTBF(平均无故障时间)延长40%以上

效率维度:多板并行焊接使产能提升300%,配合自动化线体实现24小时无人化生产

成本维度:减少返工耗材浪费,综合制造成本下降25%,缩短至6个月

三、行业应用新标杆

从汽车电子ECU板到5G通信模组,从医疗设备PCB到航空航天控制板,FR4玻纤治具已成功应用于-40℃~125℃的严苛环境。某智能硬件厂商采用该方案后,焊接直通率从88%跃升至98%,年节省质量成本超200万元。